Miglioramento della qualità della barra busar ed efficienza con APQP e PPAP

Come produttore di Busbar per veicoli elettrici, RHI comprende il ruolo critico di APQP (Pianificazione avanzata della qualità del prodotto) e PPAP (processo di approvazione delle parti di produzione) per garantire la qualità e soddisfare le esigenze dei clienti. Applicando questi metodi, abbiamo significativamente migliorato la qualità e la produzione delle nostre barre di bus, ottenendo la riduzione dei costi e una maggiore efficienza.

Identificare e soddisfare le esigenze dei clienti

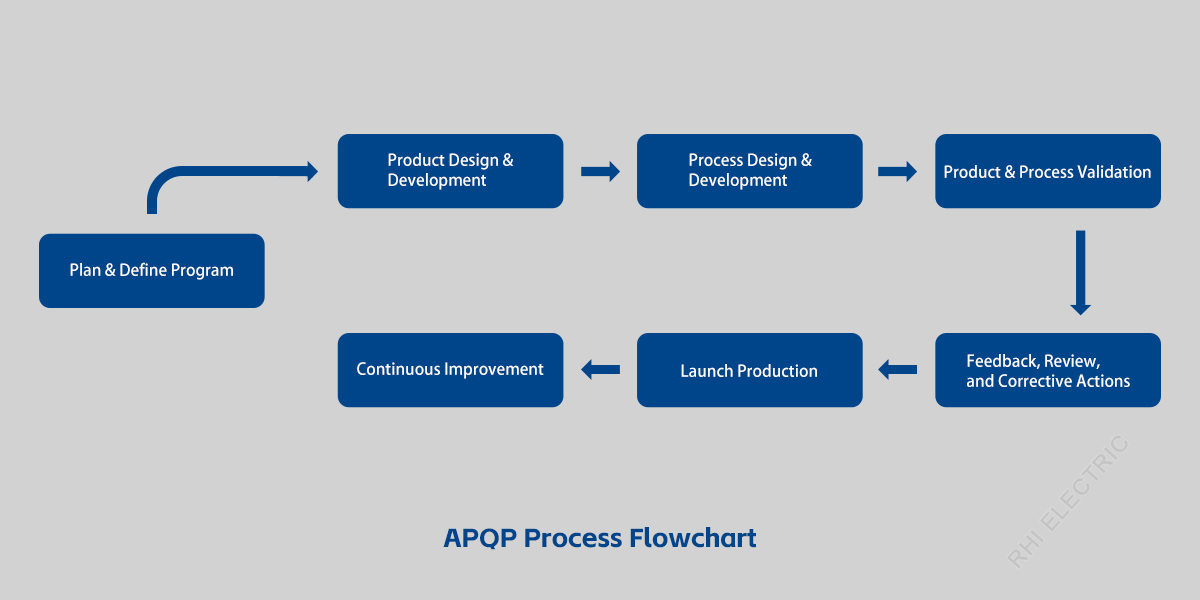

APQP copre l'intero processo di progettazione e sviluppo del prodotto, consentendoci di identificare in anticipo le esigenze dei clienti e i requisiti normativi. Ciò riduce al minimo le successive modifiche alla produzione, riducendo i costi e i ritardi.

Gestione del rischio

Utilizzando FMEA (modalità di fallimento e analisi degli effetti), RHI identifica potenziali modalità di fallimento e implementa misure preventive, garantendo elevati standard di produzione e riducendo difetti e reclami.

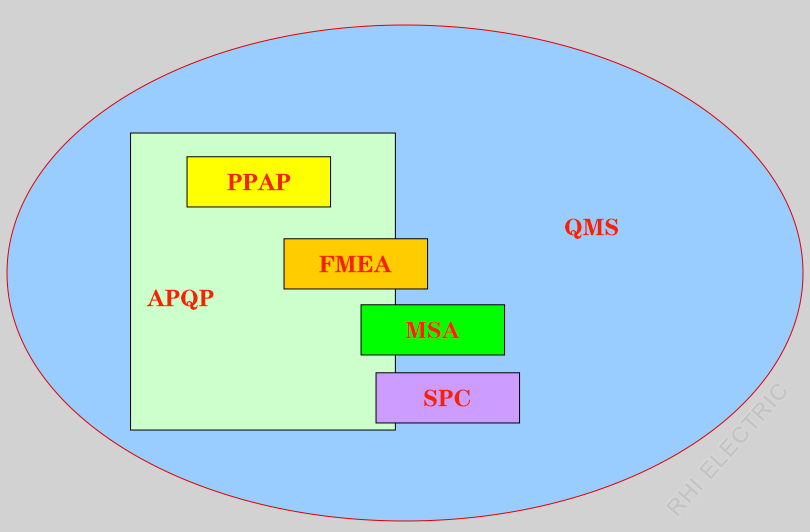

Integrazione di strumenti di qualità

APQP è un processo di pianificazione della qualità strutturata, con strumenti come SPC (Controllo del processo statistico) e MSA (analisi del sistema di misurazione) applicate durante la produzione per monitorare i processi in tempo reale, garantendo una qualità coerente e standard elevati.

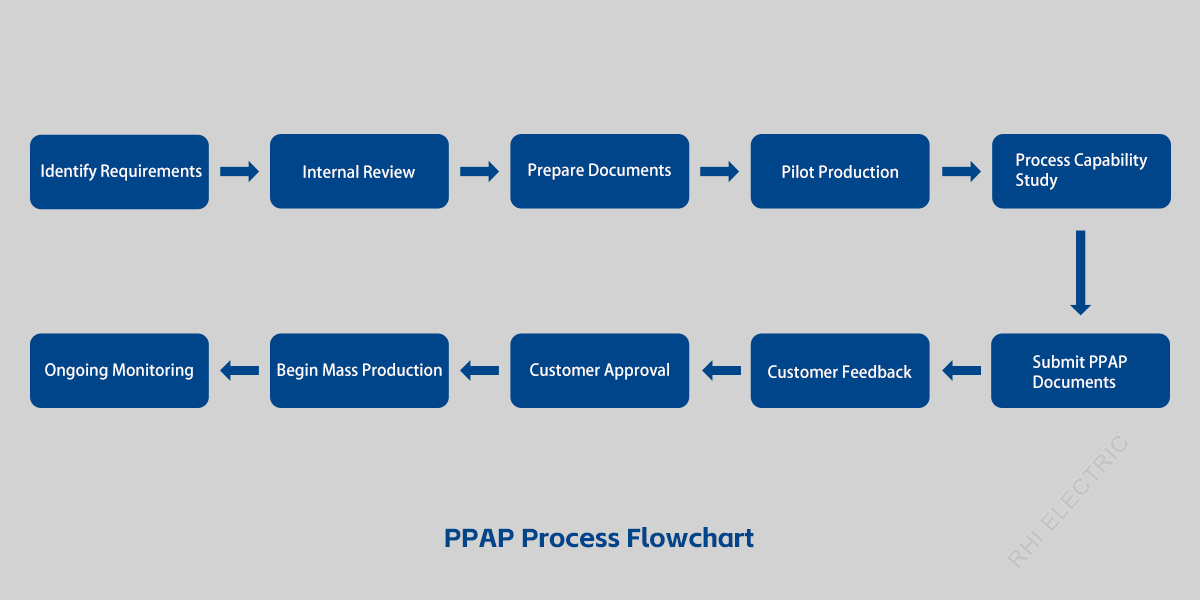

Applicazione PPAP nella produzione di Busbar

1.Suranti prontezza alla produzione

PPAP conferma la nostra capacità di produrre costantemente prodotti conformi. Preparando la documentazione dettagliata di PPAP, dimostriamo le nostre misure di controllo del rischio e garantiamo l'allineamento con le specifiche di progettazione.

2.Sublismmission e feedback

RHI presenta i documenti PPAP per la revisione dei clienti per convalidare la stabilità della produzione. L'approvazione porta alla produzione di massa; Se non approvato, RHI apporterà i miglioramenti e il reinvio.

3. Miglioramento continuo

APQP fornisce un framework per la pianificazione della qualità, mentre PPAP convalida la prontezza alla produzione. Insieme, consentono un miglioramento continuo, un rapido adattamento alle esigenze dei clienti, i cicli di sviluppo abbreviati e i costi ridotti.

Strategie per riduzione dei costi ed efficienza

Considerare la produzione durante la progettazione migliora l'efficienza della produzione, riduce i rifiuti, garantisce coerenza e accorcia i tempi di consegna.

I requisiti rigorosi di PPAP guidano l'ottimizzazione del processo, la riduzione dei rifiuti e i guadagni di efficienza, con conseguenti costi più bassi e prezzi più competitivi.