Copper Busbar Joint OverCurrent: problemi chiave e soluzioni ingegneristiche

Con le nuove tecnologie energetiche in rapida iteraggio, i sistemi di accumulo di energia avanzano verso l'alta densità di energia/energia. Le tendenze del settore indicano che il problema di sovracorrente nei giunti a gamdi di Busbar Copper è diventato un collo di bottiglia critico per lo sviluppo di nuovi energia, sollecitando soluzioni innovative.

Superare le sfide di sovracorrente alle articolazioni della barra di rame in nuova energia

Mentre il nuovo settore energetico continua la sua rapida evoluzione, dai potenti sistemi di trasmissione dei veicoli elettrici ai mozzi di energia stabili delle stazioni di stoccaggio su larga scala, gli buss servono come "ponti" critici nella trasmissione di potenza. Le loro prestazioni influiscono direttamente sulla stabilità e sulla sicurezza dell'intero sistema. Le barre di rame, note per la loro eccellente conduttività elettrica e la resistenza meccanica, sono ampiamente utilizzate in tutto il settore. Tuttavia, una sfida persistente spesso trascurava bugie nella capacità di sovracorrente nei giunti di Busbar: un rischio invisibile ma grave per l'efficienza e l'affidabilità del sistema.

1. Un'immersione profonda in problemi di corrente eccezionale nei giunti di Busbar

(1) Capacità teorica di trasporto di corrente rispetto ai limiti del mondo reale

Dal punto di vista ingegneristico elettrico, la capacità di trasferimento di un busbar non è una funzione lineare, è influenzata da molteplici fattori. Secondo la legge di Joule (Q = I²RT), la corrente che passa attraverso un conduttore genera calore a causa della resistenza. Per un funzionamento sicuro, la corrente massima ammissibile deve garantire che la temperatura risultante rimanga entro limiti per evitare i rischi di degradazione o di sicurezza.

All'articolazione della barra di rame, le cose diventano più complesse. La resistenza di contatto funge da fonte di calore aggiuntiva, aumentando il rischio di surriscaldamento localizzato. Standard come GB/T7251.1 (equivalente a IEC 61439-1) specificano che in condizioni ideali, escludendo la resistenza di contatto, i supporti dell'isolamento o i rivestimenti-il massimo aumento della temperatura consentita per le barre di bus di rame non dovrebbe superare i 105K. Considerando una temperatura ambiente media di 35 ° C, la temperatura di funzionamento massima per i conduttori è di 140 ° C. Oltre a ciò, il rame subisce ricottura, riducendo significativamente la resistenza meccanica e mettendo a repentaglio il suo ruolo strutturale. Il calore in eccesso può anche compromettere i supporti dell'isolamento, componenti adiacenti e persino comportare rischi di fuoco.

(2) Ourge correnti e condizioni operative dure

I nuovi sistemi di batterie di energia sperimentano fluttuazioni di corrente frequenti e drammatiche. Ad esempio, un tipico sistema di batterie a veicoli elettrici funziona intorno a 200A, ma durante la ricarica rapida, la corrente di picco può raggiungere 600A per un massimo di 15 secondi. Secondo le formule di corrente di resistenza di breve durata (con un fattore di rame di 13), l'area trasversale minima richiesta è:

S = (I/13) × √t

Tuttavia, gli ambienti del mondo reale introducono ulteriori sfide: le temperature più alte aumentano la resistenza al rame, mentre l'elevata umidità accelera l'ossidazione, aumentando la resistenza di contatto. Questi fattori ambientali devono essere contabilizzati nella progettazione.

(3) crescenti esigenze del settore e sfide emergenti

Spinti dall'innovazione, i sistemi di accumulo di energia si stanno muovendo verso densità di energia e energia più elevate. Ciò si traduce in una velocità di carica significativamente aumentata tramite buste bus. Secondo le principali ricerche di mercato,Busbar batteria Le richieste di trasporto attuale nei sistemi di accumulo di energia dovrebbero crescere del 30% -50% entro i prossimi cinque anni. Allo stesso modo, la spinta per intervalli di guida per veicoli elettrici più lunghi significa che i sistemi di batterie devono gestire cicli di scarica di carica sempre più intensi. Queste tendenze indicano una conclusione: le prestazioni di sovracorrente nei giunti di busbar di rame sono un collo di bottiglia in crescita che richiede soluzioni avanzate.

2. RHI Electric: soluzioni di esperti alle sfide eccessive

(1) Capacità di produzione avanzate: la spina dorsale della qualità della barra bus

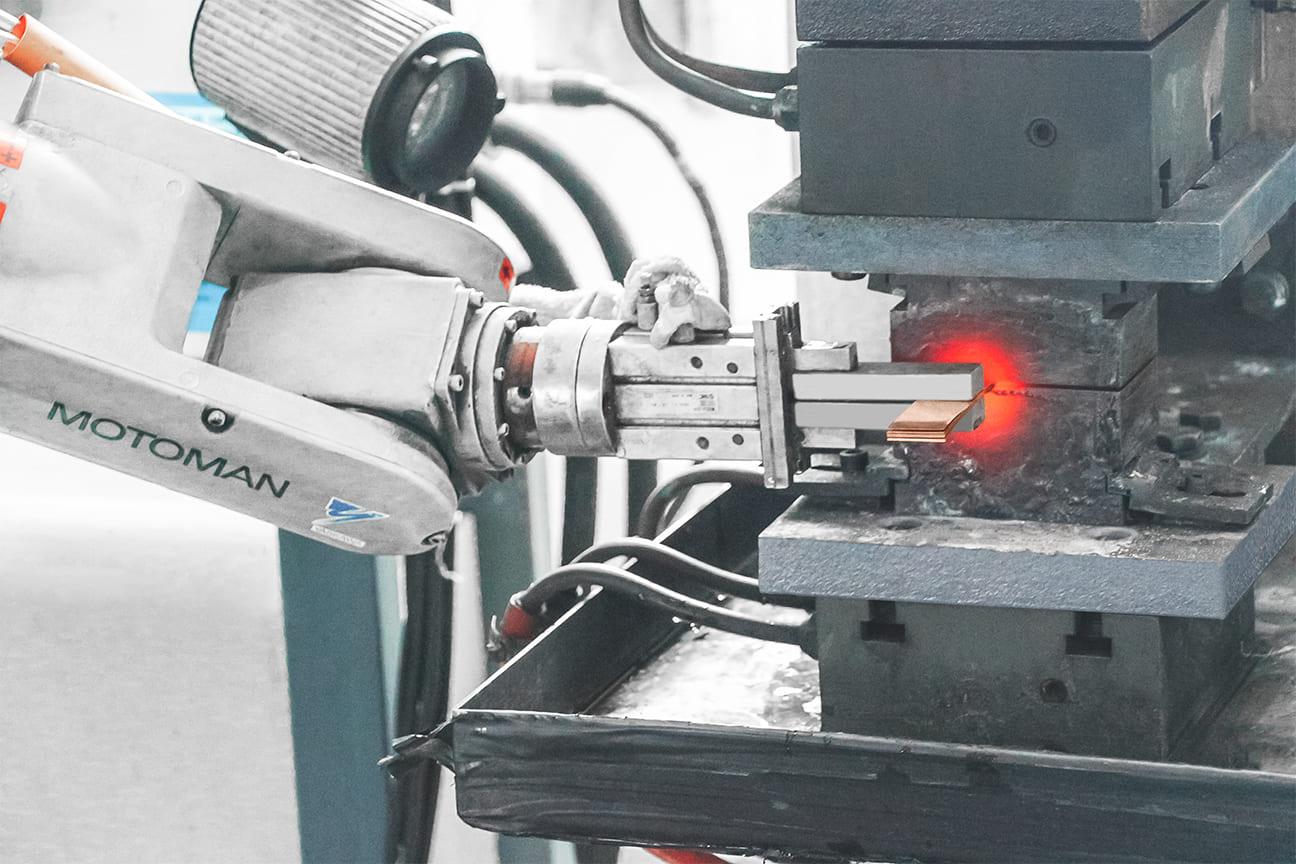

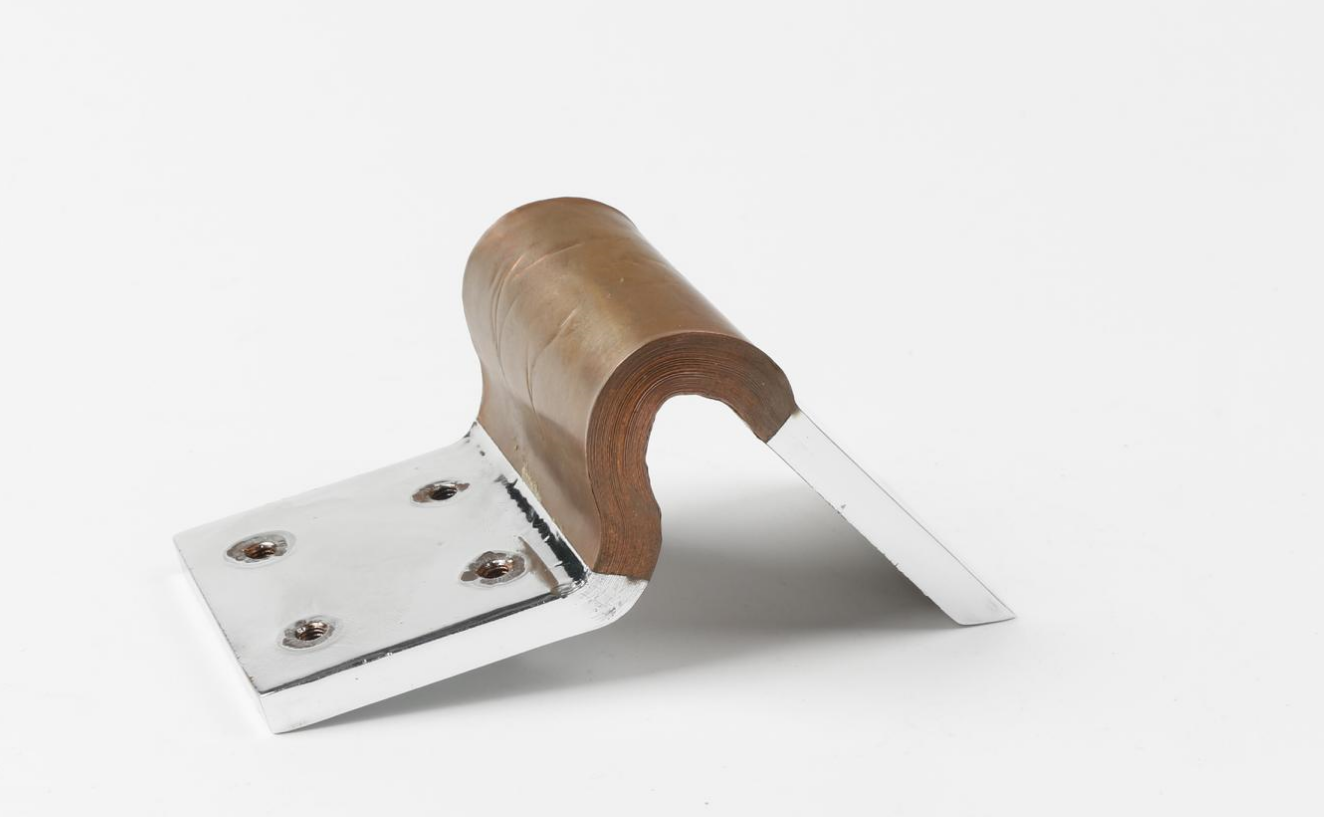

Come specialista di lunga data nelle tecnologie di connessione della batteria, RHI ha una profonda esperienza nella produzione di Busbar. Con oltre 30 ad alte prestazionisaldatura polimerica Unità e più linee di saldatura automatizzate, le nostre strutture possono gestire una vasta gamma di materiali, dalle tradizionali saldature rame-rame verso compositi complessi in alluminio rame e combinazioni rigide.

Nella fase di saldatura articolare, controlliamo con precisione i parametri chiave come temperatura, durata e pressione per ridurre al minimo la resistenza al contatto. Ciò garantisce una trasmissione di corrente efficiente e aumenta significativamente la capacità complessiva di trasporto della corrente delle nostre barre di bus, anche in condizioni ad alto carico o di fluttuazione della temperatura.

(2)Soluzioni personalizzate in busbarper diverse applicazioni

Comprensione della diversità degli scenari di applicazione, RHI fornisce progetti di buste di busar su misura in base ai requisiti elettrici, ambientali e spaziali di ciascun cliente. Il nostro team di ingegneria esperto utilizza strumenti di simulazione per ottimizzare la capacità di trasporto corrente, le prestazioni termiche e la resistenza meccanica.

Per gli ambienti di aumento ad alta corrente, aumentiamo l'area trasversale o adottiamo progetti articolari paralleli. Negli scenari limitati allo spazio, implementiamo layout compatti che massimizzano le prestazioni senza sacrificare l'efficienza dello spazio.

(3)Controllo di qualità rigorosoGarantisce prestazioni a lungo termine

RHI mantiene un sistema di controllo di qualità completo che copre l'intero processo di produzione. Selezioniamo rigorosamente le materie prime, conduciamo più round di test di purezza e conducibilità e rifiutiamo tutti i materiali che non soddisfano i nostri standard per il rame ad alta purezza e a bassa sicurezza.

Durante la produzione, i sistemi di visione CCD ispezionano le dimensioni della barra bus e la qualità della superficie, mentre i tester di resistenza di precisione monitorano continuamente la resistenza alle articolazioni. Qualsiasi deviazione innesca allarmi e azioni correttive immediate. Prima della consegna, tutte le barre di bus subiscono ampie simulazioni di condizioni del mondo reale, inclusi gli shock sovracorrenti, il ciclo della temperatura e i test di invecchiamento a lungo termine-per garantire prestazioni coerenti.