Gestione termica della batteria dei veicoli elettrici: spiegazione delle quattro tecnologie di raffreddamento

Come si "raffreddano" le batterie dei veicoli elettrici? Quattro tecnologie chiave di gestione termica

Con la rapida evoluzione dei veicoli a nuova energia, la batteria di trazione non è solo il “cuore” di un veicolo elettrico ma anche un fattore decisivo per prestazioni, sicurezza e durata.

Le batterie agli ioni di litio, ampiamente adottate per la loro elevata densità di energia e il lungo ciclo di vita, funzionano in modo molto simile a un sistema biologico di precisione: il controllo stabile della temperatura è essenziale per un funzionamento sicuro ed efficiente.

1. Perché le batterie richiedono il controllo termico?

La doppia sfida del surriscaldamento e del sovraraffreddamento

La generazione di calore è inevitabile durante la carica e la scarica della batteria. Per i pacchi batteria per veicoli elettrici ad alta capacità e densità di energia, l’accumulo di calore e la non uniformità della temperatura diventano sfide ingegneristiche critiche.

Rischi legati alle alte temperature

- I sistemi elettrochimici delle batterie sono intrinsecamente sensibili al calore

- Per ogni aumento di 10°C, l’invecchiamento della batteria in genere accelera di ~2×

- Gli studi dimostrano che le celle Sony 18650 sottoposte a ciclo a 50 °C possono perdere fino al 60% della capacità dopo 500 cicli

- Il calore eccessivo accelera la degradazione del materiale attivo, aumenta la resistenza interna e può innescare una fuga termica

Limitazioni a bassa temperatura

- La ridotta attività ionica limita la potenza di carica/scarica

- La capacità e l'autonomia diminuiscono drasticamente

- L'esperienza dell'utente e la capacità di ricarica rapida sono compromesse

Obiettivo della gestione termica

Mantiene il funzionamento della batteria entro un intervallo ottimale di 25–40 °C, garantendo un'efficiente dissipazione del calore alle alte temperature e un riscaldamento efficace in ambienti freddi.

Questo articolo si concentra specificamente sutecnologie di raffreddamento delle batterie.

2. Tecnologie tradizionali di raffreddamento delle batterie

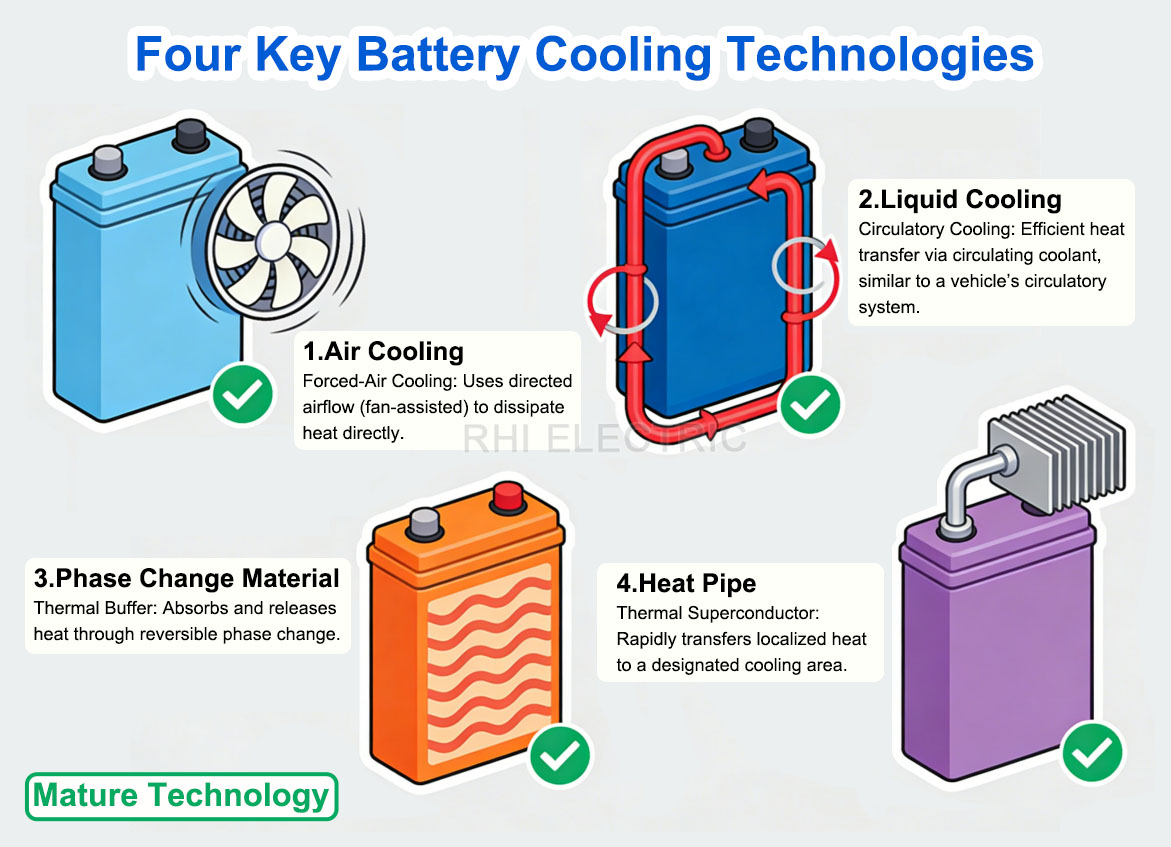

Quattro percorsi comprovati di gestione termica

I moderni sistemi di batterie per veicoli elettrici si basano in genere su quattro approcci di raffreddamento maturi, che insieme costituiscono il fondamento della sicurezza e delle prestazioni della batteria.

2.1 Sistema di raffreddamento ad aria (AC) – Convezione forzata o naturale

Principio di funzionamento

Il calore viene dissipato attraverso il flusso d'aria, tramite:

- Convezione naturale generata dal movimento del veicolo

- Convezione forzata mediante ventilatori

Prospettiva ingegneristica

Il raffreddamento ad aria offre un'architettura semplice e un costo contenuto, rendendolo adatto alle prime piattaforme di veicoli elettrici. Tuttavia, a causa della bassa conduttività termica e capacità termica dell'aria, la sua capacità di raffreddamento è fondamentalmente limitata.

- Con l’aumento della densità energetica della batteria e delle richieste di ricarica rapida, il raffreddamento ad aria fatica a:

- Controllare l'aumento della temperatura durante il funzionamento prolungato ad alta potenza

- Mantenere una distribuzione uniforme della temperatura in tutto il pacco

Applicazioni tipiche

Veicoli elettrici a basso consumo, microveicoli e piattaforme sensibili ai costi con carichi termici modesti.

2.2 Sistema di raffreddamento a liquido (LC): lo standard del settore

Principio di funzionamento

Una pompa fa circolare il liquido refrigerante (tipicamente una miscela acqua-glicole) attraverso piastre fredde a microcanali integrate nei moduli batteria. Il calore viene trasferito a un radiatore frontale per la dissipazione.

Prospettiva ingegneristica

Con conduttività termica e capacità termica di ordini di grandezza superiori a quelli dell'aria, il raffreddamento a liquido consente:

- Controllo preciso della temperatura

- Eccellente uniformità termica

- Supporto per ricarica rapida e uscita ad alta potenza

Il raffreddamento a liquido è diventato la soluzione predefinita per i veicoli elettrici di fascia medio-alta.

Sfide ingegneristiche

- Maggiore complessità del sistema (pompe, valvole, tubazioni)

- Aggiunto peso

- Requisiti rigorosi per l'affidabilità della tenuta, la resistenza alla corrosione e la durata a lungo termine

2.3 Heat Pipe Cooling (HP) – Gestione Hotspot Locale

Principio di funzionamento

I tubi di calore utilizzano un fluido di lavoro sigillato (ad esempio, acqua o acetone) che viene sottoposto a rapidi cicli di evaporazione-condensazione per trasferire il calore in modo efficiente con una differenza di temperatura minima.

Prospettiva ingegneristica

I tubi di calore presentano una conduttività termica assiale estremamente elevata, spesso equivalente a migliaia di volte quella del rame solido.

Nei sistemi di batterie dei veicoli elettrici, i tubi di calore sono raramente utilizzati come soluzioni di raffreddamento autonome. Agiscono invece come:

- Autostrade termiche

- Miglioratori dell'equalizzazione della temperatura

Sono comunemente integrati nelle piastre di raffreddamento a liquido o nelle interfacce dei moduli per:

- Estrarre il calore da hotspot localizzati

- Migliorare la coerenza complessiva della temperatura

- Mitigare l’effetto “cellula più debole”.

2.4 Raffreddamento del materiale a cambiamento di fase (PCM)

Principio di funzionamento

Il PCM assorbe o rilascia grandi quantità di calore latente durante le transizioni di fase solido-liquido, stabilizzando la temperatura attorno al punto di cambiamento di fase.

Prospettiva ingegneristica

Vantaggi principali:

- Funzionamento completamente passivo

- Consumo energetico pari a zero

- Eccellenti caratteristiche di buffering termico

Limitazioni:

- Conduttività termica intrinsecamente bassa

- Trasferimento di calore lento senza miglioramento

Applicazione pratica

Il PCM è usato raramente da solo. Funziona invece come un buffer termico combinato con sistemi attivi (tipicamente raffreddamento a liquido), dove:

- Assorbe picchi di calore transitori

- Rallenta l'aumento della temperatura

- Riduce il carico di picco sul circuito di raffreddamento primario

3. Integrazione dei sistemi e tendenze future

La sinergia multitecnologica è il futuro

Mentre le batterie dei veicoli elettrici spingono verso una maggiore densità energetica e una ricarica più rapida, le soluzioni di raffreddamento singole raggiungono i loro limiti. La tendenza del settore è chiara: architetture ibride di gestione termica.

Le configurazioni tipiche includono:

- Raffreddamento a liquido + PCM: buffering termico e riduzione dei picchi di carico

- Raffreddamento a liquido/aria + tubi di calore: estrazione rapida degli hotspot e equalizzazione della temperatura

- Raffreddamento diretto del refrigerante: utilizzo del refrigerante HVAC per un'efficienza di raffreddamento estremamente elevata (applicato in selezionati veicoli elettrici premium)

4. Progettazione termica basata sui materiali

In che modo le sbarre RHI potenziano la gestione termica avanzata della batteria

Tutte le principali tecnologie di raffreddamento delle batterie (raffreddamento a liquido, raffreddamento ad aria, tubi di calore, PCM e persino il raffreddamento termoelettrico emergente) impongono requisiti termici e strutturali unici alle sbarre collettrici, i conduttori elettrici critici all'interno dei pacchi batteria.

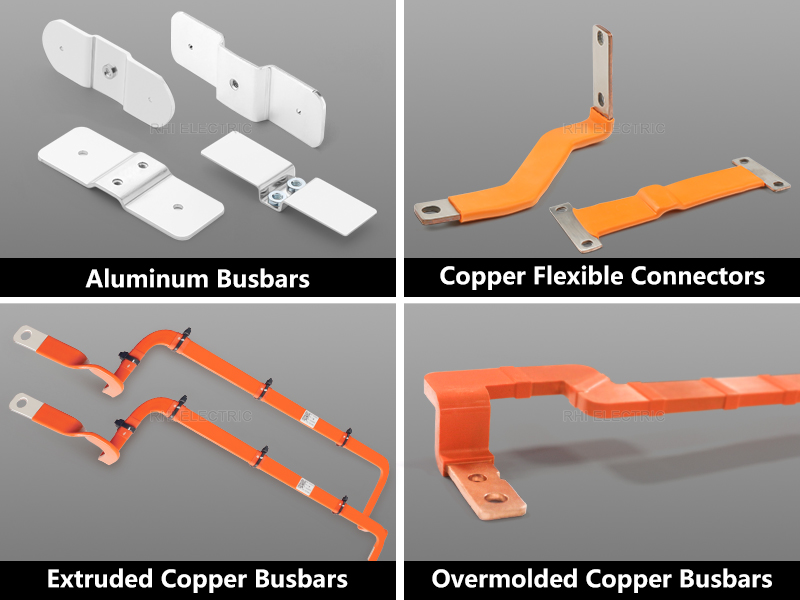

In qualità di fornitore leader di sbarre collettrici e soluzioni di interconnessione in rame e alluminio, RHI sfrutta la profonda esperienza nei materiali e processi di produzione avanzati per fornire sistemi di sbarre collettrici adattivi al raffreddamento e orientati alla sicurezza, agendo sia come:

- Conduttori termici efficienti

- Ponti elettrici affidabili

4.1 Soluzioni a sbarre per il raffreddamento termoelettrico (TEC)

Giunto termico di precisione

I moduli termoelettrici richiedono una resistenza di contatto termico estremamente bassa.

RHI fornisce busbar in rame nichelato ad alta planarità, garantendo:

- Interfacce termiche stabili

- Resistenza all'ossidazione

- Contatto affidabile con moduli TEC o cuscinetti isolanti termicamente conduttivi

Isolamento elettrico ad alta temperatura

I sistemi TEC introducono gradienti caldo-freddo localizzati.

RHIsbarre ad alta temperaturacaratterizzato da:

- Nastro interno in mica

- Nastro composito ceramico esterno

mantenere la rigidità dielettrica e la stabilità meccanica sotto ripetuti cicli termici.

Predisposizione all'integrazione del sistema

Le sbarre in alluminio personalizzate possono essere lavorate con:

- Fori di montaggio del sensore

- Superfici di riferimento piane

- Caratteristiche strutturali per l'integrazione del BMS

supporto del controllo termico ed elettrico a circuito chiuso.

4.2 Sbarre collettrici per sistemi di raffreddamento a tubi di calore

Basi termiche ad alta efficienza

Con conduttività termica di circa 385 W/m·K, RHIsbarre in rameagiscono come efficaci diffusori di calore, trasferendo in modo efficiente il calore localizzato alle sezioni dell'evaporatore a tubi di calore.

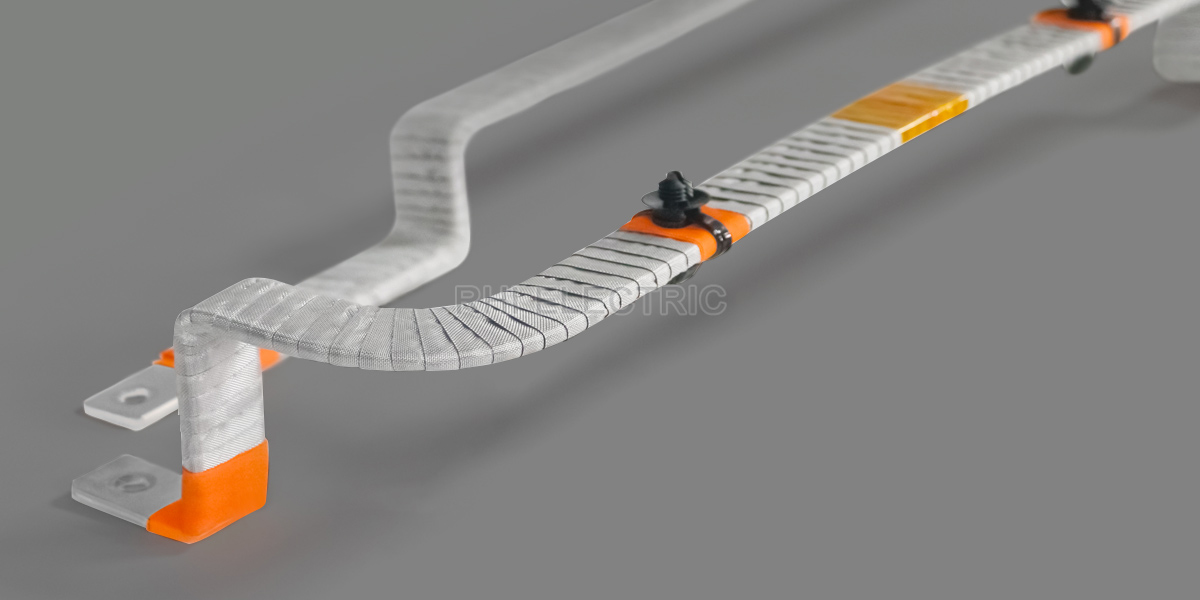

Integrazione spaziale flessibile

RHI offre:

- Connettori flessibili laminati rame/alluminio

- Barre rigide multiangolo piegate 3D

consentendo il passaggio elettrico attorno ai tubi di calore preservando il flusso d'aria ottimale o il contatto con la piastra fredda.

Abbinamento dei materiali in tutti gli intervalli di temperatura

- Barre in rame per zone ad alta temperatura e alta potenza

- Barre collettrici in alluminio per aree leggere e a temperatura moderata

Tutti con isolamento per estrusione o stampaggio a iniezione per un'affidabilità a lungo termine.

4.3 Valore delle sbarre centrali nei sistemi di raffreddamento tradizionali

Sistemi di raffreddamento a liquido

Le sbarre RHI forniscono:

- Superfici piane, stagnate o nichelate per una bassa resistenza termica

- Isolamento ad alta tenuta tramite stampaggio ad inserto o estrusione di PA12

mitigando efficacemente le perdite di refrigerante e i rischi di condensa.

Sistemi di raffreddamento dell'aria

Le prestazioni termiche sono migliorate attraverso:

- Geometria delle sbarre ottimizzata per il flusso d'aria

- Strutture forate o a telaio per aumentare l'area di dissipazione del calore

- Finiture in rame nudo o stagno lucido per migliorare il trasferimento di calore radiativo

Raffreddamento assistito da PCM

RHI garantisce l'affidabilità dell'interfaccia a lungo termine offrendo:

- Barre collettrici trattate in superficie per una migliore adesione del PCM

- Isolamento completamente incapsulato (ad esempio, stampaggio a iniezione PA66+GF30)

prevenendo l’interazione chimica e garantendo prestazioni elettriche stabili nel tempo.

5. Conclusione

La gestione termica della batteria è un equilibrio preciso tra sicurezza, prestazioni e durata. Dal raffreddamento ad aria al raffreddamento a liquido, dai tubi di calore ai materiali a cambiamento di fase, la continua evoluzione e integrazione delle tecnologie di raffreddamento stanno spingendo le batterie dei veicoli elettrici verso una maggiore densità energetica e una ricarica più rapida.

Man mano che i sistemi di gestione termica diventano sempre più integrati e intelligenti, la progettazione delle interconnessioni elettriche gioca un ruolo sempre più critico.

In qualità di partner di fiducia nelle soluzioni di interconnessione delle batterie, RHI supporta questa evoluzione fornendo:

- Piegatura 3D avanzata

- Sistemi di isolamento personalizzati

- Ingegneria delle sbarre a livello di sistema

aiutare i clienti a costruire sistemi di gestione termica delle batterie efficienti, affidabili e pronti per il futuro.