Busbar modellato iniezione: una guida completa alla distribuzione avanzata di energia

Approfondisci il concetto di buste di buste in iniezione, i loro vantaggi, il processo di produzione, le applicazioni e le tendenze future.

Introduzione

Nei moderni sistemi elettrici ed elettronici, una distribuzione di energia efficiente è fondamentale per le prestazioni, l'affidabilità e la sicurezza. L'iniezione di Busbar modellata è emersa come una tecnologia rivoluzionaria nella distribuzione dell'energia, offrendo un isolamento superiore, una progettazione compatta e una maggiore durata rispetto alle barre di buste tradizionali. Questo articolo approfondisce il concetto di buste di buste in iniezione, i loro vantaggi, il processo di produzione, le applicazioni e le tendenze future.

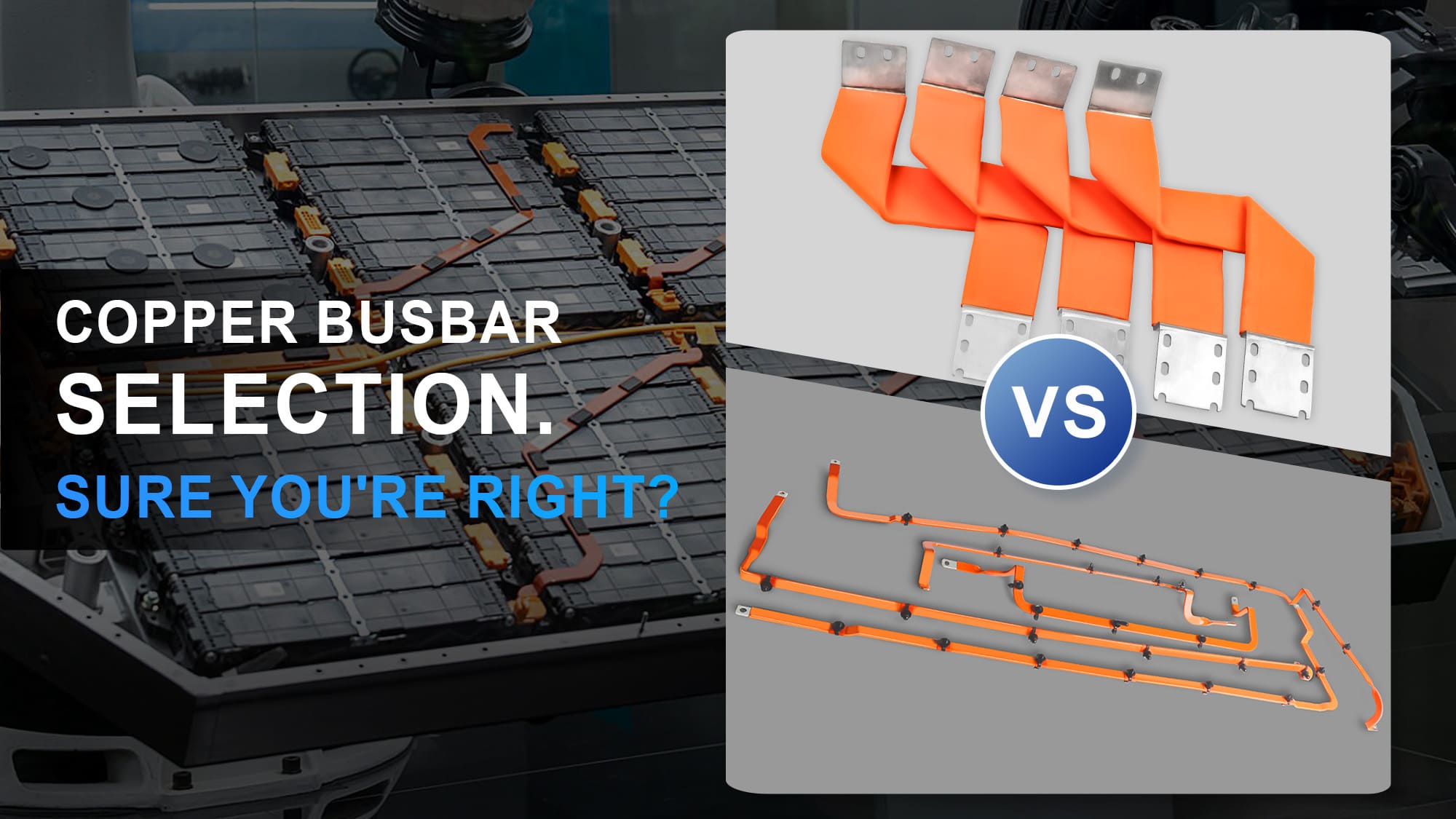

Che cos'è una barra di buste modellata ad iniezione?

Una barra di busar stampata iniezione è un componente di distribuzione dell'energia che combina una barra di buste in metallo conduttivo con uno strato isolante modellato, tipicamente realizzato con termoplastici ad alte prestazioni o materiali di termosetting. A differenza delle barre di bus convenzionali che si basano su materiali di isolamento esterni come tubi di shrink di calore, rivestimenti epossidici o coperture in plastica rigide, lo stampaggio a iniezione consente un preciso incapsulamento degli elementi conduttivi, fornendo protezione uniforme e stabilità meccanica. Questa tecnologia migliora la sicurezza, l'affidabilità ed efficienza nei sistemi di energia elettrica, rendendola una scelta preferita in vari settori.

Vantaggi delle barre di buste in iniezione

L'adozione di buste di buste in iniezione in vari settori è guidata da numerosi vantaggi chiave:

1. Isolamento elettrico migliorato

Lo stampaggio a iniezione consente l'uso di materiali di resistenza dielettrica ad alta dielettrica, riducendo il rischio di arco elettrici e cortocircuiti. Lo strato di isolamento uniforme elimina i punti deboli trovati nei metodi di isolamento tradizionali, garantendo una protezione coerente e affidabile nelle applicazioni ad alta tensione.

2. Design compatto e leggero

Integrando l'isolamento direttamente nella Busbar, l'impronta complessiva è ridotta al minimo, consentendo progetti di risparmio spaziale in recinti elettrici e sistemi di batterie. Ciò è particolarmente vantaggioso nei veicoli elettrici (veicoli elettrici), applicazioni aerospaziali e macchinari industriali compatti dove lo spazio è limitato.

3. Miglioramento della gestione termica

I materiali stampati a iniezione possono essere progettati per una dissipazione di calore superiore, contribuendo a mantenere temperature operative ottimali e riducendo la probabilità di surriscaldamento in applicazioni ad alta corrente. Ciò migliora la longevità e le prestazioni dei sistemi elettrici.

4. Aumento della durata meccanica

L'isolamento modellato fornisce rinforzo meccanico, rendendo la barra di busar resistente alle vibrazioni, agli shock meccanici e ai fattori ambientali come umidità, polvere ed elementi corrosivi. Ciò è particolarmente prezioso in ambienti industriali e automobilistici duri.

5. Efficienza dei costi nella produzione di massa

Una volta creato lo stampo, lo stampaggio a iniezione consente una produzione rapida, coerente e scalabile, riducendo i costi di manodopera associati alle tecniche di isolamento manuale. L'automazione del processo garantisce rifiuti di materiale minimi e alta efficienza di produzione.

Il processo di stampaggio per iniezione per le barre bus

Il processo di produzione di una busta di bus a iniezione prevede diverse fasi chiave:

Passaggio 1: progettazione e selezione del materiale

- Materiale conduttivo: in genere, il rame o l'alluminio viene utilizzato a causa della sua alta conducibilità, natura leggera e resistenza alla corrosione.

- Materiale di isolamento: le termoplastiche avanzate (EG, poliammide, PBT, PPS) o termoset (ad es. Resine epossidiche) sono selezionate in base alla resistenza dielettrica, alla resistenza al calore e alla durata ambientale.

- Considerazioni sulla progettazione: gli ingegneri ottimizzano la forma della barra di busar, lo spessore dell'isolamento e l'autorizzazione elettrica per soddisfare requisiti specifici dell'applicazione.

Passaggio 2: fabbricazione di buste

Il metallo conduttivo è modellato attraverso processi come la stampa, la flessione o la lavorazione del CNC per soddisfare le specifiche elettriche e meccaniche.

Il trattamento di superficie e la placcatura (ad es., Stagno, argento o nichel) sono applicati per migliorare la resistenza alla corrosione, la conduttività e la longevità.

Passaggio 3: processo di stampaggio a iniezione

La barra di busar pre-formata è posizionata all'interno di una cavità dello stampo progettata per incapsulare la struttura conduttiva.

La plastica fusa o la resina viene iniettata nello stampo ad alta pressione, garantendo l'incapsulamento completo e l'adesione alla barra del bus.

La parte viene raffreddata, solidificata ed espulsa dallo stampo.

Passaggio 4: post-elaborazione e controllo di qualità

Il materiale in eccesso viene tagliato e viene eseguita la finitura superficiale per garantire una copertura dell'isolamento regolare.

Vengono condotti test elettrici e meccanici per verificare l'integrità dell'isolamento, la resistenza dielettrica, le prestazioni termiche e l'accuratezza dimensionale.

Ulteriori rivestimenti protettivi o etichettature possono essere applicati per il miglioramento dell'identificazione e della durata.

Applicazioni di buste di buste in iniezione

Le barre di bus a iniezione sono utilizzate in vari settori in cui è essenziale una distribuzione di energia affidabile ed efficiente:

1. Veicoli elettrici (EV) e auto ibride

Utilizzato in moduli a batteria ad alta tensione, unità di distribuzione di alimentazione (PDU) e inverter.

Riduce il peso complessivo del veicolo, migliorando al contempo l'efficienza energetica e la sicurezza.

Fornisce un isolamento affidabile in ambienti automobilistici esigenti.

2. Sistemi di energia rinnovabile

Applicato in inverter solari, elettronica di alimentazione a turbina eolica e sistemi di accumulo di energia della batteria.

Migliora la durata in ambienti esterni esposti a temperature estreme, umidità e radiazioni UV.

Contribuisce a una maggiore efficienza e longevità delle infrastrutture di energia rinnovabile.

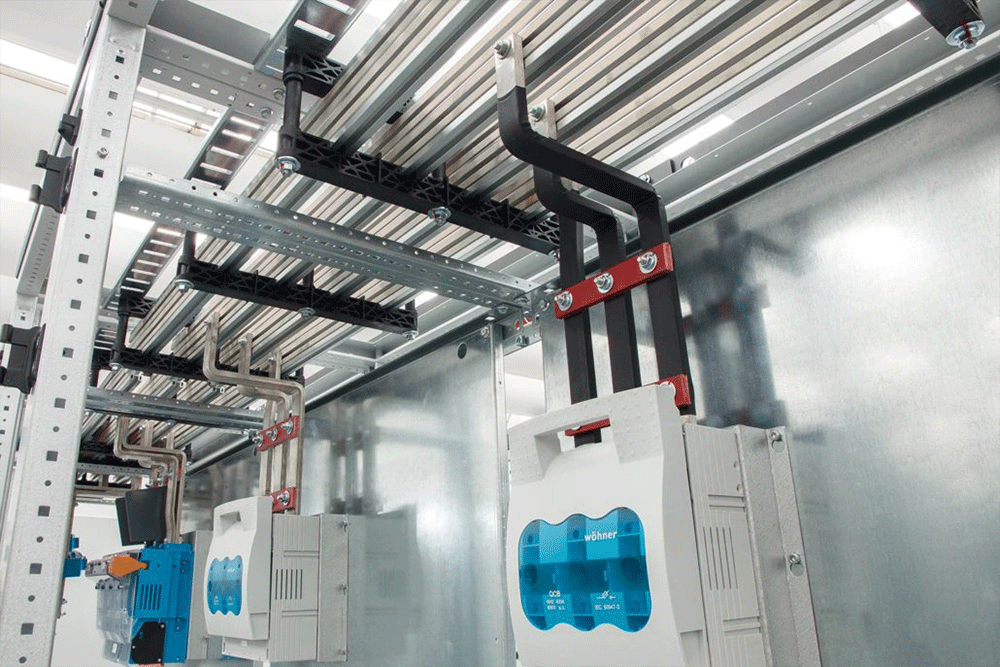

3. Sistemi di energia industriale

Distribuito in centri di controllo del motore, motori (MCC) e alimentatori non interruplibili (UPS).

Offre progetti di isolamento e risparmio spaziale affidabili in applicazioni industriali ad alta tensione.

Fornisce una stabilità meccanica migliorata per le prestazioni a lungo termine.

4. Aerospaziale e difesa

Utilizzato nelle reti di distribuzione dell'energia di aeromobili e nei sistemi elettronici di livello militare.

Soluzioni leggere e ad alta affidabilità progettate per resistere a condizioni ambientali estreme.

Fornisce un robusto isolamento elettrico per applicazioni mission-critical.

5. Elettronica di consumo e data center

Utilizzato in alimentatori ad alta efficienza, rack server e dispositivi elettronici compatti.

Aiuta a gestire la distribuzione dell'energia riducendo al minimo l'utilizzo e il peso dello spazio.

Migliora l'efficienza energetica e le prestazioni termiche in contenitori elettronici compatti.

Tendenze future nelle barre di buste con modellatura ad iniezione

L'evoluzione delle barre di buste in iniezione è modellata da progressi nei materiali, automazione e applicazioni emergenti:

1. Busbar intelligenti e abilitati all'IoT

Integrazione di sensori incorporati per temperatura in tempo reale, tensione e monitoraggio della corrente.

Abilita la manutenzione predittiva, l'ottimizzazione delle prestazioni e la riduzione dei tempi di inattività nelle applicazioni industriali.

2. Materiali isolanti avanzati

Sviluppo di polimeri ad alta temperatura, retardante fiamma e auto-guarigione per una migliore sicurezza e longevità.

Introduzione di materiali eco-compatibili e riciclabili a supporto di iniziative di produzione sostenibili.

3. Stampa 3D e produzione additiva

Esplorazione della stampa 3D per prototipazione rapida e geometrie personalizzate.

Riduce i costi di utensili e consente una produzione flessibile per piccoli batch per applicazioni specializzate.

4. Aumento dell'adozione in applicazioni ad alta tensione

Espansione in sistemi di trasmissione di alimentazione DC ad alta tensione (HVDC) e conservazione della batteria su scala a griglia.

Tecniche di isolamento migliorate per supportare densità energetiche più elevate e richieste di energia.

Conclusione

La barra di busar stampata a iniezione rappresenta un grande salto in avanti nella distribuzione elettrica dell'energia, offrendo un isolamento migliorato, una progettazione compatta e un'affidabilità superiore. Le sue applicazioni in EV, energia rinnovabile e sistemi di energia industriale continuano a crescere, guidate dai progressi della scienza dei materiali e delle tecniche di produzione. Con l'aumentare della domanda di soluzioni di distribuzione di energia efficienti e compatte, le barre di bus a iniezione sono pronte a svolgere un ruolo cruciale nel futuro dell'ingegneria elettrica.

Comprendendo i benefici e le tendenze in evoluzione di questa tecnologia, le industrie possono sfruttare le barre di buste stampate a iniezione per ottenere soluzioni di energia più sicure, più efficienti ed economiche.